Restauration von Vorkriegsfahrzeugen

Die richtige Bearbeitung von Vorkriegszylinderköpfen setzt eine sehr lange Erfahrung im Umgang mit diesen speziellen Bauteilen voraus. Werkstoffe, Passungen, Spielmaße, Schmierung und thermische Eigenschaften sind oft massiv abweichend von modernen Zylinderköpfen.

Dies muss bei der Instandsetzung zwingend beachtet werden, da sonst schon nach kurzer Zeit klemmende Ventile, eingeschlagene Sitzflächen etc. auftreten würden. Materialpaarungen sind zu beachten.

So müssen evtl. bei der Revision verwendete Werkstoffe (Ventile, Führungen, Sitze) zueinander passen.

Was nutzt ein harter Ventilsitz oder schmale Sitzflächen, wenn die Ventile zu weich sind,

was bringt ein modernes Ventil mit einem Schaftwerkstoff, welcher in der Führung wegen falscher

Gleiteigenschaften frisst ?

Ein weiteres Problem sind häufig Rissbildungen, insbesondere bei Stahlguss-Zylinderköpfen.

Durch unterschiedliche Wandstärken des Kopfs waren seinerzeit beim Abkühlen in der Gussform auftretende Gefügespannungen unvermeidlich. Ungenügende Auslagerung (thermische Nachbehandlung)

führte dann dazu, dass sich erst im Laufe des jahrzehntelangen Betriebs mit großen Temperaturschwankungen diese Spannungen lösten, es kam zu Rissbildungen. Positiv aus heutiger Sicht ist,

dass die Bauteile nach jahrzehntelangen Temperaturschwankungen nun "tot" sind, d.h. der Werkstoff ist kpl. ausgelagert, Spannungen sind nicht mehr vorhanden.

Durch Laserschweißen und Füllen der Risse im Laserverfahren können dann hier auch meist aussichtlose Fälle wieder instandgesetzt werden, die Gefahr einer erneuten Rissbildung ist nahezu

ausgeschlossen.

Bei Instandsetzungen ist zu beachten, dass hier meist ein höherer Arbeitsaufwand, verbunden mit höheren Kosten erforderlich ist. Zudem sind wir mit solchen Teilen stark ausgelastet, weshalb

sich Interessenten meist auf längere Bearbeitungszeiten einstellen müssen. Kostenvoranschläge sind bei diesen Zylinderköpfen ohne eine eingehende Prüfung und Vermessung aller Bauteile

verständlicherweise nicht, oder nur sehr ungenau möglich. Häufig sind Schäden vorhanden, welche auf den ersten Blick nicht erkennbar sind.

Für eine grobe Einschätzung des Arbeitsaufwands können Bilder der evtl. vorhandenen Beschädigungen

hilfreich sein. Anfragen und Bilder senden Sie bitte an info@abp-racing.de

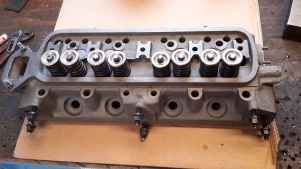

Beispiel 1: Bianchi-Zylinderkopf

Bei diesem seltenen Bianchi aus den dreißiger Jahren erhielt der Kunde von seinem Restaurator die Aussage, dass der Zylinderkopf irreparabel beschädigt sei. Größtes Problem waren mehrfach vorhandene Risse in dem für damalige Verhältnisse sehr komplex gegosssenen Stahlguss-Zylinderkopf.

Es sollte daher auf einen Opel-Motor umgebaut werden.

Der Kunde lehnte dies jedoch im Hinblick auf die Originalität und den Wert des Fahrzeugs ab.

Auch hier konnten wir helfen.

1. Glasperlstrahlen

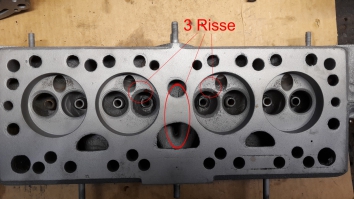

Nach dem Glasperlstrahlen sind die Schäden erkennbar.

Größtes Problem hierbei sind die drei Risse, wobei einer der Risse tief im Inneren der

großen Wassertasche liegt.

Problematisch sind hier auch die wegkorrodierten Sitzflächen, da bei diesem speziellen Kopf wegen der dünnen Brennraumdecke kein Einbau von Sitzringen möglich ist.

2. Laserschweißen

Im Laserschweißverfahren ist es durch die Formgebung der Werkzeuge möglich auch tief im Inneren von Bauteilen zu schweißen. Sehr schön zu erkennen ist der saubere Einbrand und die absolut lunkerfreie Schweißnaht.

Als Zusatzwerkstoff dient hier eine zäh-elastische Nickel-Legierung.

Auch die Risse im Kanal / Ventilsitzbereich werden porenfrei geschweißt. Eine Qualität, welche niemals mit

dem herkömmlichen Elektroden-Verfahren erzielt werden kann!

Da der Zusatzwerkstoff eine höhere Festigkeit als das Gussmaterial bietet, kann auch über die Sitzfläche geschweißt werden.

Die Auflageflächen der Ventile wurden hier lediglich mit 45° maschinell nachgeschnitten. Die Dichtheit der Ventile ist nach der maschinellen Ventilsitzbearbeitung voll gegeben, sie wird mit Unterdruck geprüft. Auf das Fräsen eines inneren Korrekturwinkels wurde bewusst verzichtet, um die Auflagefläche der bereits durch Korrossion vergrößerten Innendurchmesser der Sitze nicht weiter zu reduzieren.

Ein hier normalerweise notwendiger Einbau von Sitzringen ist nicht möglich. Wegen der bei diesem Kopf bis dicht an den Sitz verlaufende Wassertasche können keine Grundbohrungen gespindelt werden, ohne in den Wasserkanal durchzubrechen.

3. Dichtigkeitsprüfung

Der Zylinderkopf wird zur Druckprüfung vorbreitet.

Dabei werden mittels anzufertigenden Platten alle Anschlüsse verschlossen, anschließend nach der erfolgreichen drucklosen Prüfung mit Petroleum

wird der Kopf zusätzlich mit 7 bar abgepresst.

Trotz der mechanischen Dichtheit wird der Zylinderkopf

zusätzlich bei Henkel / Loctite vakuumimprägniert. Dadurch werden auch eventuelle hinter den Brennräumen befindliche Anrisse dauerhaft versiegelt.

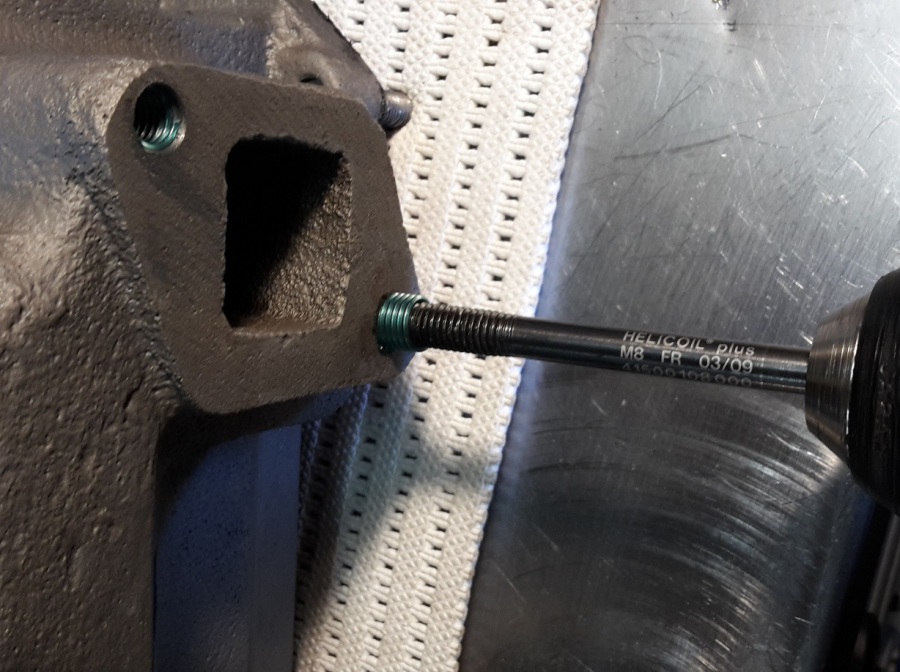

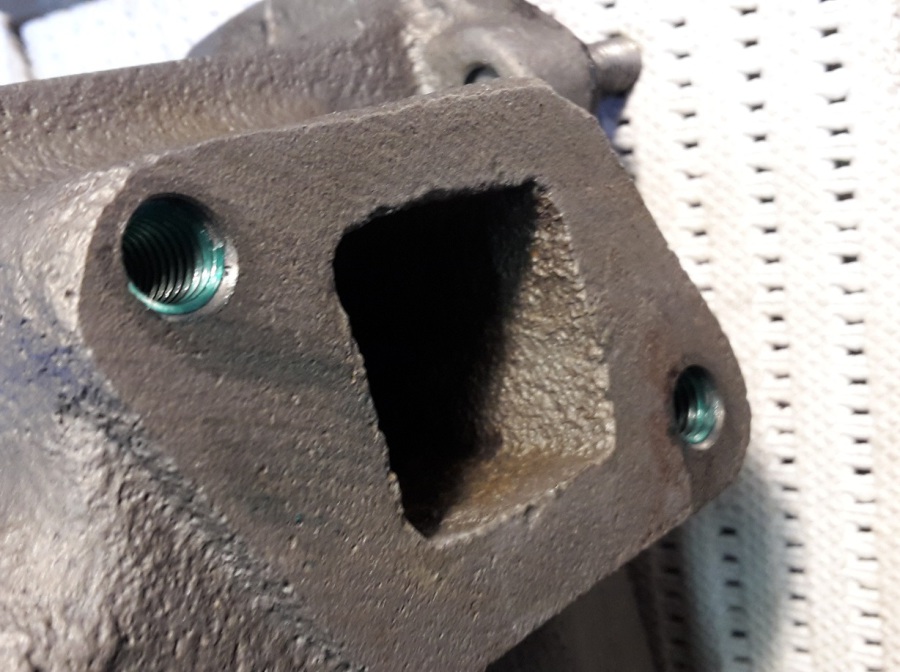

4. Stehbolzen erneuern

Einfügen von Helicoils zur Befestigung der neuen Stehbolzen

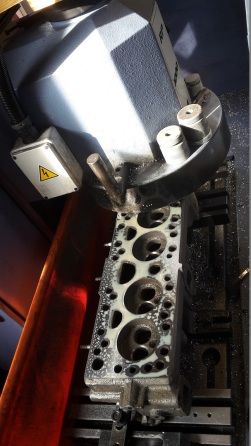

5. Planfräsen der Dichtfläche

Nach dem Planfräsen sind alle Beschädigungen an der Dichtfläche entfernt.

6. Ventile schleifen

7. Endmontage

Nach dem Zusammenbau kann dieser über achtzig Jahre alte Zylinderkopf wieder montiert und uneingeschränkt verwendet werden.

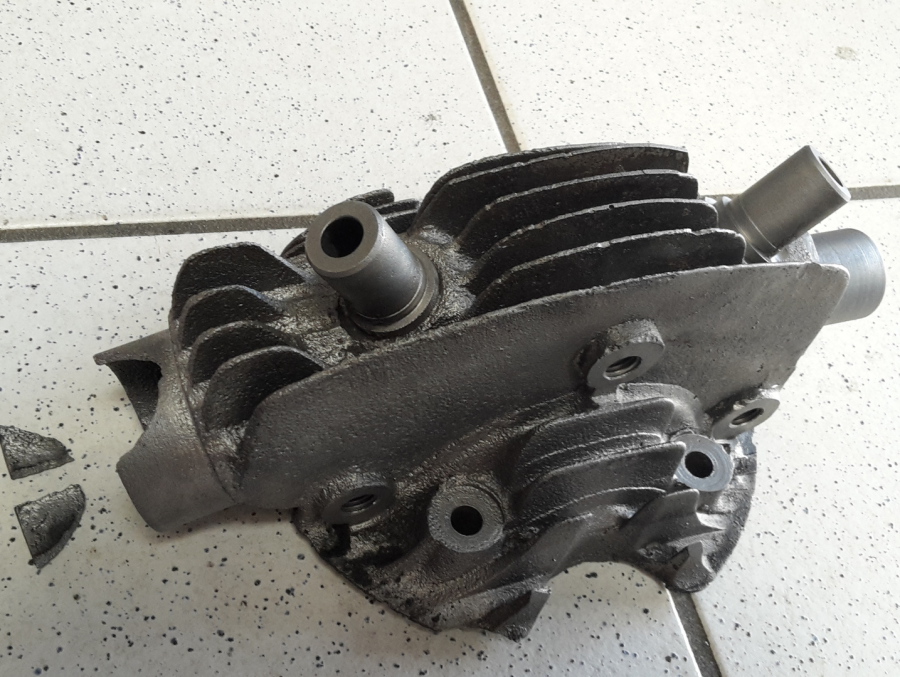

Beispiel 2: Motorrad FN Bj. 1927

Das Problem bei diesem aus Stahlguss gefertigten luftgekühlten Zylinderkopf ist vorab die Formgebung.

Es sind keine Auflageflächen an der Oberseite des Kopfes vorhanden, der Zylinderkopf kann ohne eine anzufertigende Vorrichtung nicht maschinell gespannt und bearbeitet werden.

Es sind zahlreiche, teilweise größere Fehlstellen an den Kühlrippen vorhanden. Der Auslasskanal ist gebrochen, wobei hier die Bruchstücke noch vorhanden sind.

Zudem ist ein Riss im Brennraum vorhanden. Die Ventile sind völlig verschlissen, die Schäfte und Führungen wg. der konstruktiv bedingt sehr schlechten Schmierung massiv eingelaufen.

Ersatzteile sind nicht verfügbar.

Beispiel 3: Rolls Royce Phantom 1 Zylinderkopf Bj. 1929

Dieser aus einem Rolls Royce-Phantom 1 stammende Zylinderkopf wurde bei einem Schweizer Restaurator bereits bearbeitet. Dabei wurde versucht die vorhandenen Risse in einem Auslasskanal mittels Elektroden-Schweißung zu schließen. Ein Fehler-wie sich schnell herausstellte. Durch die größe Wärme und das spröde Schweißmaterial wurde der Schaden noch größer. Es trat massiv Wasser aus.

Da diese Zylinderköpfe seinerzeit auch in Flugmotoren verwendet wurden, waren diese aus Gründen des Gewichts sehr dünnwandig gegossen. Hier muss mit größter Vorsicht gearbeitet werden. Ein hervorragendes Beispiel für den Einsatz des Laserschweißens. Zusätzlich wurde dieser Zylinderkopf abschließend vakuumimprägniert. Dadurch werden auch die bereits bei der damaligen Herstellung

verwendeten Einschlag-Bolzen nachhaltig neu abgedichtet.

Zunächst werden im Laserverfahren die tiefen, aufgeschliffenen Poren und Risse geschlossen. Anschließend wird zur Verstärkung mehrlagig überlappend Material aufgeschweißt.

Insgesamt werden hier 3mm Schichtdicke des sehr zäh-elastischen Schweißguts als Innenmantel aufgetragen. Der etwas reduzierte Kanaldurchmesser wirkt sich bei diesem "zahmen" Motor mit der sehr geringen Literleistung im Laufverhalten nicht aus.

Die Dichtheit der Reparaturschweißung wird

mit Unterdruck geprüft.

Trotzdem wird der Zylinderkopf anschließend zusätzlich vakuumimprägniert. Gut zu sehen die bei der damaligen Herstellung zur Reparatur der sehr dünnwandigen Dichtfläche verwendeten Einschlagbolzen. Seinerzeit ein Meisterwerk des Motorenbaus, eine unglaublich aufwändige Herstellung !

ABP-Racing

Ralf Welzmüller e.K.

Breitwasenring 32

72135 Dettenhausen

info@abp-racing.de